Industrie 4.0 : définition, technologies clés et impact environnemental

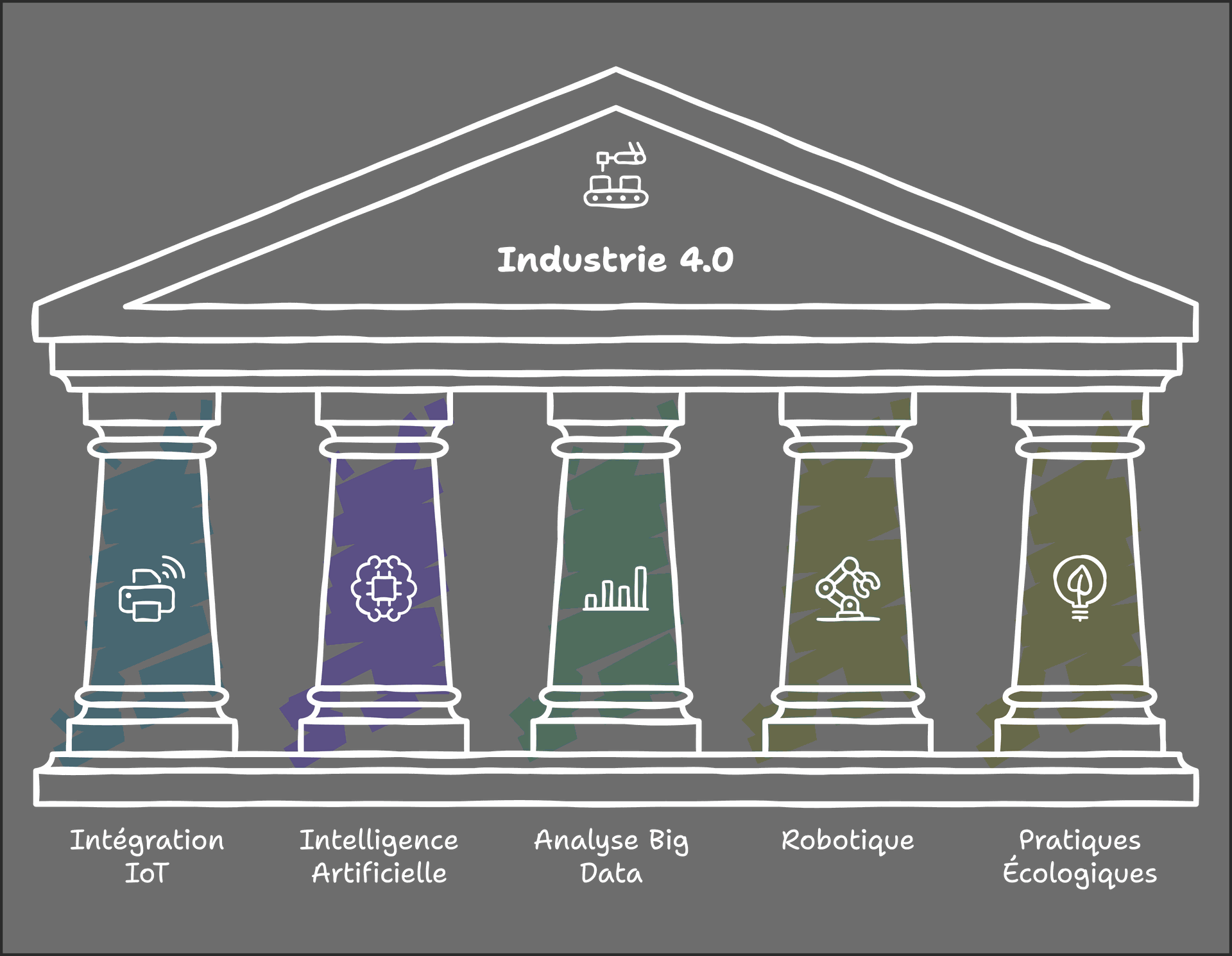

L’industrie 4.0, également appelée quatrième révolution industrielle, redéfinit les standards de production. Mais l’industrie 4.0, c’est quoi ? Intégrant des technologies telles que l’IoT industriel (Internet des objets), l’intelligence artificielle (IA), le big data et la robotique, elle transforme les usines traditionnelles en écosystèmes interconnectés. ⭐️

Pour les entreprises, cette avancée technologique n’est pas qu’une simple évolution, mais une opportunité stratégique. L’objectif ? Optimiser la productivité, réduire les coûts et adopter des pratiques écoresponsables. Grâce à des outils comme la maintenance prédictive, les systèmes cyber-physiques (CPS) et l’analyse big data, l’industrie 4.0 permet de détecter les inefficacités et de minimiser l’impact environnemental.

Que vous soyez une PME cherchant à moderniser ses processus ou une grande industrie explorant les opportunités de la robotique et de l’automatisation, l’industrie 4.0 offre des solutions adaptées.

Découvrez comment ces technologies transforment la production et apportent des réponses concrètes aux défis environnementaux actuels. 🎯

Industrie 4.0 : définition et enjeux stratégiques

Qu’est-ce que l’industrie 4.0 ?

L’industrie 4.0 repose sur l’intégration de technologies avancées permettant l’interconnexion des machines, des données et des opérateurs. Ce modèle se distingue par l’utilisation d’outils intelligents capables de collecter, d’analyser et d’agir en temps réel sur les opérations industrielles.

Technologies principales :

- IoT industriel (IIoT) : capteurs connectés pour le suivi et l’optimisation des machines.

- Big data : analyse de données massives pour améliorer la prise de décision.

- Intelligence artificielle (IA) : automatisation des processus complexes.

- Robotique collaborative (cobots) : interaction homme-machine pour des tâches partagées.

Objectifs clés de l’industrie 4.0

- Amélioration de la productivité : réduction des temps d’arrêt grâce à la maintenance prédictive et aux systèmes automatisés.

- Flexibilité de production : capacité d’adaptation aux variations de demande sans perte d’efficacité.

- Impact environnemental réduit : gestion optimisée des ressources pour diminuer les émissions et les déchets.

Exemple : Une entreprise textile intégrant des capteurs IoT peut ajuster en temps réel sa consommation énergétique, réduisant en moyenne ses coûts de 15 % et ses émissions de CO2. 😊

Technologies clés de l’industrie 4.0

IoT industriel (IIoT)

L’IoT industriel relie les machines et les capteurs à des plateformes numériques, permettant un suivi constant et précis des opérations. 🌐

Applications courantes :

- Suivi en temps réel de l’état des équipements pour anticiper les pannes.

- Analyse des flux logistiques pour optimiser les routes et réduire les émissions.

- Gestion précise des stocks pour éviter les surproductions ou les ruptures.

Big data et analytique avancée

L’analyse des données massives (big data) aide les entreprises à identifier les inefficacités, prévoir les besoins et améliorer les processus en continu. 📊

Avantages mesurables :

- Réduction des déchets grâce à une analyse prédictive des consommations.

- Meilleure planification des ressources humaines et matérielles.

- Décisions stratégiques basées sur des données fiables et consolidées.

Intelligence artificielle et machine learning

L’intelligence artificielle (IA) et l’apprentissage machine jouent un rôle crucial dans l’automatisation et l’optimisation des processus industriels. ⚙️

Exemples d’utilisation :

- Ajustement autonome des paramètres de production pour maintenir la qualité.

- Identification des défauts dans les produits grâce à la vision assistée par IA.

- Automatisation des inspections pour garantir la conformité réglementaire.

Robotique et cobots

Les robots collaboratifs (cobots), conçus pour travailler en partenariat avec les opérateurs humains, augmentent la précision et réduisent les risques. 🤖

Cas d’usage :

- Assemblage de pièces complexes avec assistance robotique.

- Allègement des tâches physiques répétitives pour les employés.

Systèmes cyber-physiques (CPS)

Ces systèmes fusionnent les dimensions physique et numérique, permettant une réactivité accrue. 📢

Exemple pratique : Une ligne de production ajuste automatiquement ses réglages en fonction de la qualité des matières premières reçues.

Industrie 4.0 et durabilité environnementale

Réduction des déchets

Les technologies de l’industrie 4.0 permettent une meilleure gestion des matériaux, limitant les pertes et favorisant le recyclage. 💻

Exemple : Les entreprises manufacturières ayant adopté des outils d’analyse big data ont réduit leurs déchets industriels de 20 % en moyenne.

Gestion énergétique optimisée

Grâce aux capteurs IoT, la consommation d’énergie est suivie en temps réel, ce qui permet d’ajuster les niveaux de production pour économiser. ⚡️

Un bénéfice direct : Une entreprise agroalimentaire a diminué sa facture énergétique de 15 % après l’installation d’un système IoT avancé.

Encouragement à l’économie circulaire

Les données collectées aident à développer des processus circulaires, notamment en identifiant des opportunités de réutilisation des matériaux. 🤝

Exemple notable : Une entreprise textile utilise les données pour optimiser le recyclage de ses chutes de tissu, réduisant ainsi ses coûts de production.

Applications pratiques de l’industrie 4.0

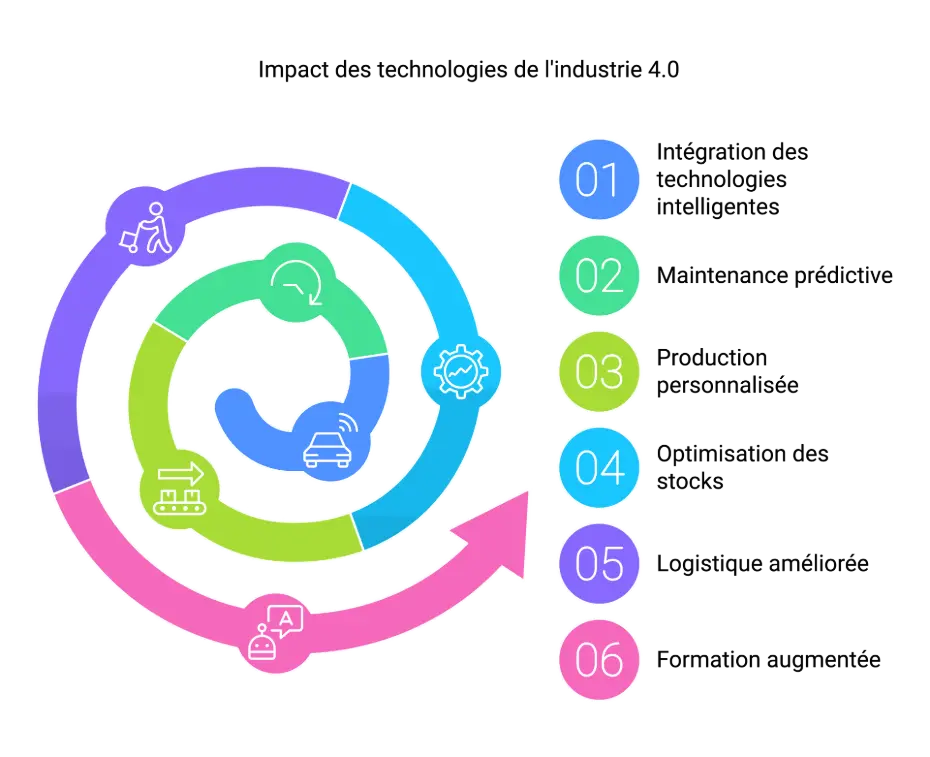

L’industrie 4.0 modifie en profondeur les méthodes de travail des entreprises grâce à l’intégration de technologies intelligentes. Elle améliore la productivité, réduit les coûts et renforce la durabilité en s’appuyant sur des solutions connectées et optimisées.

Maintenance prédictive : anticiper pour réduire les coûts

Grâce à l’IoT industriel (IIoT) et à l’intelligence artificielle (IA), la maintenance prédictive révolutionne la gestion des équipements. En analysant les données en temps réel, les entreprises anticipent les défaillances et planifient des interventions optimisées. 🚧

- Les capteurs intelligents détectent des indicateurs comme la température, les vibrations ou la consommation d’énergie pour signaler les anomalies.

- Cette méthode évite les pannes imprévues, limitant ainsi les interruptions de production et les coûts liés aux réparations d’urgence.

- En optimisant l’utilisation des équipements, les entreprises prolongent la durée de vie de leurs machines, tout en améliorant leur efficacité opérationnelle.

Production personnalisée : répondre aux besoins spécifiques à moindre coût

L’impression 3D et les systèmes cyber-physiques (CPS) permettent aux entreprises de fabriquer des produits sur mesure, rapidement et sans surcoût. 🎯

- Les lignes de production connectées adaptent leur fonctionnement pour intégrer des modifications spécifiques sans interrompre les opérations.

- Les processus de fabrication additive utilisent uniquement les matériaux nécessaires, réduisant ainsi les déchets et optimisant les ressources disponibles.

- Cette flexibilité offre une réponse rapide aux besoins spécifiques des clients, améliorant ainsi leur satisfaction et leur fidélité.

Optimisation des stocks : une gestion fine et réactive

L’intégration des technologies IoT et big data révolutionne la gestion des stocks, offrant une visibilité en temps réel et une précision accrue. 📦

- Les capteurs connectés surveillent les niveaux de stock en continu, permettant de prédire la demande et d’ajuster les commandes en conséquence.

- Cette approche limite les ruptures de stock et élimine les surplus inutiles, optimisant ainsi la gestion des ressources.

- L’automatisation des approvisionnements déclenche automatiquement les réapprovisionnements nécessaires, garantissant un flux constant et réduisant les délais d’attente.

Amélioration de la logistique : des chaînes d’approvisionnement connectées

Les données en temps réel collectées tout au long de la chaîne logistique permettent une coordination fluide entre les différents acteurs et une optimisation des processus logistiques. 🚚

- Les algorithmes analysent les données de trafic pour déterminer les itinéraires les plus efficaces, réduisant ainsi les délais de livraison et les coûts de transport.

- Le suivi des marchandises grâce aux capteurs IoT garantit des conditions optimales (température, humidité), évitant les pertes pour les produits sensibles comme les aliments ou les médicaments.

- Cette coordination favorise une réduction des coûts logistiques et améliore la satisfaction client grâce à des livraisons plus rapides et fiables.

Formation augmentée : accompagner les opérateurs avec la réalité augmentée

La réalité augmentée (RA) offre aux opérateurs des instructions visuelles interactives, facilitant les formations techniques et améliorant les performances en situation réelle. 🕶️

- Les techniciens reçoivent des indications précises via des lunettes connectées ou des écrans interactifs pour effectuer des interventions complexes.

- Cette technologie réduit les temps d’apprentissage, tout en minimisant les risques d’erreur humaine.

- Les opérateurs gagnent en autonomie et peuvent ainsi se concentrer sur des tâches à forte valeur ajoutée, augmentant la qualité globale des opérations.

Surveillance énergétique : un pilier pour la durabilité

Les systèmes connectés surveillent et ajustent automatiquement la consommation énergétique, permettant de réduire les coûts et de limiter les émissions de CO2. 🌿

- Les capteurs intelligents identifient les équipements les plus énergivores, permettant de concentrer les efforts d’optimisation sur les processus critiques.

- L’ajustement des paramètres en temps réel garantit une consommation énergétique minimale, répondant ainsi aux exigences de responsabilité environnementale.

- En réduisant leur empreinte carbone, les entreprises améliorent leur image de marque et répondent aux attentes croissantes en matière de durabilité.

Questions fréquemment posées (FAQ)

Comment les PME peuvent-elles intégrer l’industrie 4.0 ?

Les PME peuvent commencer avec des outils simples, comme les capteurs IoT pour surveiller leurs équipements, avant de progresser vers des solutions plus complexes.

Quels secteurs bénéficient le plus de l’industrie 4.0 ?

Les secteurs manufacturiers, logistiques et de l’agroalimentaire adoptent massivement ces technologies pour rester compétitifs.

L’industrie 4.0 est-elle bénéfique pour l’environnement ?

Oui, elle réduit les déchets, optimise la consommation énergétique et encourage des pratiques durables grâce à l’automatisation et à l’analyse des données.

Quels défis l’industrie 4.0 pose-t-elle ?

Les coûts initiaux élevés, la cybersécurité et la formation des employés restent des obstacles majeurs pour certaines entreprises.

Peut-elle créer des emplois ?

Absolument. L’industrie 4.0 stimule la demande pour des profils techniques, notamment en gestion des données, cybersécurité et programmation industrielle.

L’industrie 4.0, une solution incontournable pour la performance et la durabilité

L’industrie 4.0 redéfinit les standards industriels en introduisant des technologies avancées comme l’IoT, l’IA et le big data, qui permettent une optimisation totale des opérations. Grâce à ses applications concrètes, elle offre une réponse efficace aux défis actuels : améliorer la productivité, réduire les coûts et s’engager pleinement dans une démarche de développement durable.

Cependant, pour tirer pleinement parti de ces innovations, il est crucial de bien choisir les solutions adaptées à vos besoins spécifiques et d’être accompagné dans leur mise en œuvre.

Chez EFFISCIENCE, nous sommes spécialisés dans l’intégration des technologies de l’industrie 4.0, notamment en mettant en place des solutions ERP sur mesure. Que vous souhaitiez renforcer la productivité de votre entreprise, améliorer votre gestion des ressources ou adopter des pratiques plus durables, nous sommes là pour vous guider à chaque étape.

👉 Ne laissez pas l’innovation vous dépasser : contactez-nous dès aujourd’hui pour une analyse gratuite et découvrez comment nous pouvons transformer vos opérations avec des solutions performantes et adaptées à votre activité. 🚀